Toczenie CNC

Toczenie CNC to proces obróbki skrawaniem przeprowadzany za pomocą obrabiarek – tokarek CNC. Materiał zamocowany na wrzecionie tokarki wykonuje ruch obrotowy wokół osi, natomiast narzędzie ruch posuwisty. Zbierając kolejne warstwy materiału wytwarza potrzebny element. Geometria detalu jest definiowana przez parametry programu (G kod), który steruje ruchami narzędzia i materiału. Program ten jest generowany w oparciu o model 3D elementu.

Parametry toczenia CNC

Prawidłowo wykonany wyrób zależy od odpowiedniego ustawienia/zaprogramowania wielu parametrów. Zależne są one od materiału, rodzaju narzędzia, chłodziwa czy wymagań dotyczących kształtu i powierzchni detalu. Ich właściwe dobranie wpływa na dokładność i wydajność procesu.

Najważniejszymi parametrami toczenia CNC są:

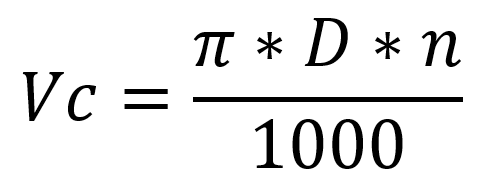

- prędkość skrawania (m/min), czyli szybkość z jaką narzędzie zbiera kolejne warstwy materiału z detalu

D - średnica obrabianego przedmiotu (mm)

n - prędkość obrotowa wrzeciona (obr./min)

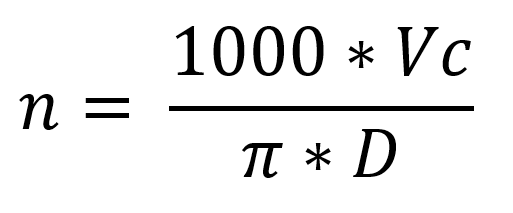

- prędkość obrotowa wrzeciona, czyli prędkość z jaką obraca się obrabiany element/materiał (obr./min)

Vc – prędkość skrawania (m/min)

D – średnica przedmiotu (mm)

- posuw (f), czyli odległość na jaką przesuwa się narzędzie po obracanym detalu/materiale na jeden obrót wrzeciona (mm/obr.)

- głębokość skrawania (ap), głębokość na jaką zagłębia się narzędzie podczas zbierania warstwy materiału (mm)

- moc maszyny, niezbędna do przeprowadzenia procesu obróbki, zależna od rodzaju materiału i doboru pozostałych parametrów toczenia oraz czasu wykonania (kW)

Automatyzacja toczenia CNC

Automatyzacja polega na zminimalizowaniu lub wykluczeniu z procesu produkcji udziału człowieka.

Istnieje wiele rozwiązań, które także w toczeniu CNC pozwalają na wprowadzenie takiego systemu pracy:

- programowanie CNC – przyspieszenie procesu produkcji przez stosowanie programów, które na podstawie modeli 3D wyznaczają ruchy narzędzi

- automatyzacja wymiany narzędzi – automatyczna wymiana między narzędziami w kolejnych etapach obróbki

- automatyczne podajniki – stosowanie podajników materiału do urządzenia np. podajnik pręta

- roboty przemysłowe, chwytaki, manipulatory – wykorzystywane do umieszczania i wyjmowania elementów do i z tokarki

- automatyczna kontrola jakości – kontrola jakości wyrobu przeprowadzana za pomocą sond pomiarowych i systemów wizyjnych

- optymalizacja produkcji – zastosowanie systemów MES do zarządzania planem produkcji

- monitorowanie stanu maszyny – użycie systemów IoT do bieżącego monitorowania parametrów maszyny takich jak: poziom zużycia, stan narzędzia czy temperatura pracy, przewidywanie awarii

Wprowadzenie automatyzacji wspomaga proces wytwarzania, zarządzania czy kontroli jakości. Wykorzystanie tego rozwiązania pozwala na zwiększenie wydajności i efektywności produkcji.

Materiały wykorzystywane do toczenia CNC

W zależności od dokładności, wytrzymałości czy dodatkowych wymagań elementy wykonywane metodą toczenia CNC mogą powstawać z różnych materiałów.

Najpopularniejszą grupą są metale, ale z powodzeniem wykorzystuje się również kompozyty, tworzywa sztuczne czy materiały drewniane:

- metale: rożne gatunki stali (węglowe, stopowe, nierdzewne), aluminium, brązy, mosiądz, miedź, tytan

- materiały twarde: węgliki spiekane, inconel

- tworzywa sztuczne: teflon, poliamid, poliacetal, polietylen, polipropylen, itp.

- materiały kompozytowe: np. kompozyty szklane, węglowe

- drewno

Porównanie toczenia CNC a toczenia konwencjonalnego

Maszyny CNC pozwoliły na zautomatyzowanie procesów obróbki i wykonywanie powtarzalnych jakościowo wyrobów np. produkcji seryjnej. Przy toczeniu konwencjonalnym poprawność wykonania części zależy przede wszystkim od umiejętności i doświadczenia operatora.

Podstawowe różnice między metodami toczenia CNC i konwencjonalnego

|

|

Toczenie CNC |

Toczenie konwencjonalne |

|

Jakość |

Wysoka precyzja, wykonywanie skomplikowanych kształtów dzięki odpowiedniemu zaprogramowaniu maszyny |

Precyzja i jakość zależy od pracy operatora, ryzyko różnic w produkcji większej ilości tych samych elementów |

|

Powtarzalność |

Możliwość wykonywania zarówno pojedynczych detali jak i produkcji seryjnej |

Ryzyko różnic w produkcji większej ilości tych samych elementów |

|

Automatyzacja |

Obrabiarka po zaprogramowaniu nie wymaga ciągłej ingerencji operatora |

Konieczność obecności i ingerencji operatora podczas pracy maszyny |

|

Praca operatora |

Umiejętność programowania CNC, obsługi maszyny |

Konieczność wiedzy operatora na temat obsługi całego procesu toczenia, zdolności manualnych i precyzji pracy |

|

Koszt |

Wyższe koszty zakupu maszyny, oprogramowania, wydajniejszy proces produkcji, mniejszy udział pracownika |

Niższe koszty zakupu maszyny, mniej wydajny proces produkcji, większy udział pracownika |

Mimo rozwoju technologii maszyn CNC toczenie konwencjonalne nie znika i dalej jest wykorzystywaną metodą obróbki. Przy elementach łatwych, jednostkowych prościej i ekonomiczniej jest skorzystać z urządzenia tradycyjnego. Dodatkowo tokarki konwencjonalne często mają większe pola robocze, co pozwala na wykonywanie dużych elementów np. wałów. Czynniki te sprawiają, że niezależnie od popularności obróbki numerycznej w dalszym ciągu tokarze są poszukiwani na rynku i cenieni za swoje umiejętności.

Przyszłość toczenia CNC

Rozwój technologii, narzędzi i dostępnych materiałów sprawia, że toczenie CNC będzie ewoluowało i dawało coraz to szersze możliwości produkcyjne. Możliwość współpracy z robotami, wykorzystania algorytmów do uczenia maszynowego, budowa inteligentnych fabryk wpłynie na efektywność i zrównoważony rozwój i ewolucję maszyn CNC.

Jeżeli poszukują Państwo do współpracy firmę, która kompleksowo wykona nawet bardzo precyzyjne detale, a dodatkowo podejmie się budowy lub remontu maszyn to serdecznie zapraszamy do współpracy. Kontakt znajduje się tutaj - Dane kontaktowe

Więcej szczegółów odnośnie naszej bieżącej oferty przedstawiamy w formie unikalnej wideoprezentacji - Prezentacja LucasTech do zobaczenia której serdecznie zachęcamy.